Методика расчета эксплуатационных и конструктивных параметров гидроцилиндров, на примере гидроцилиндра двустороннего действия с односторонним штоком.

К основным техническим показателям относятся: давление питания Р, МПа; расход рабочей жидкости Q, л/мин; усилие на штоке F, Н; скорость поршня vп, м/с; мощность N, Вт; КПД ц и др. К конструктивным параметрам относятся: диаметр поршня D, мм; диаметр штока d, мм; ход поршня h, мм; толщина стенки гильзы d, мм и др. Методику расчета рассмотрим на примере гидроцилиндра двустороннего действия с односторонним штоком (рисунок 5). Обобщая научную и учебную литературу [1-7], ниже приведены основные формулы для расчета параметров гидроцилиндров.

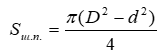

Площадь поршня:

- со стороны поршневой полости

,

, - со стороны штоковой полости

,

,

где D – диаметр поршня, м;

d – диаметр штока, м.

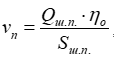

Скорость поршня гидроцилиндра

- при подаче жидкости в поршневую полость

,

, - при подаче жидкости в штоковую полость

,

,

где vп – скорость поршня;

hо – объемный КПД, учитывающий утечки жидкости, (hо ~ 0,95-0,98).

Расход жидкости

- при прямом ходе Qп.п. = vп × Sп.п/ho,

- при обратном ходе Qш.п. = vп × Sш.п./ho.

Усилие на штоке в общем случае определяется по формуле: Fц = Р× Q×hц / vп = Р×S×hгм,

где hгм – гидромеханический КПД, учитывающий трение и гидравлические потери в гидроцилиндре, (hгм ~ 0,92-0,98).

Тогда

- усилие при прямом ходе равно: Fпр = (Pн× Sп.п – Pсл× Sш.п.)hгм;

- усилие при обратном ходе равно: Fобр = (Pн× Sш.п – Pсл× Sп.п.)hгм,

где Pн – рабочее давление в гидросистеме;

Pсл – давление в полости гидроцидиндра, определяемое потерями давления в сливной линии. На этапе проектирования можно принять Pсл = (0.05–0.1)Pн.

Входная мощность гидроцилиндра:

Nц.вх = Рн× Qп.п.,

Выходная мощность гидроцилиндра:

Nц.вых = Рн× Qп.п.×hц = Fц× vп.

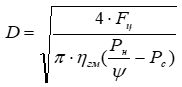

Диаметр поршня D при прямом ходе определяется по формуле:

;

;

- при обратном ходе:

где ψ - коэффициент мультипликации, равный отношению поршневой площади к штоковой

.

.

На практике рекомендуется выбирать следующие значения коэффициента мультипликации:

ψ = 1.1 при Р ≤ 1.5 МПа;

ψ = 1.33 при Р = 1.5 – 5.0 МПа;

ψ = 2.0 при Р > 5.0 МПа.

После вычисления диаметр поршня D округляют до ближайшего большего стандартного значения, регламентируемого ГОСТ 6540-68.

Диаметр штока d определяется через коэффициент мультипликации:

Рассчитанное значение диаметра штока d также округляют в большую сторону с учетом ГОСТ 6540-68.

Ход поршня выбирается из условия обеспечения функционирования приводимого механизма. С целью предупреждения потери продольной устойчивости гидроцилиндра отношение хода поршня h к диаметру цилиндра Dне должно превышать 10, т. е. S/D < 10. Если это условие не выполняется, необходимо задаться меньшим давлением и повторить расчеты для внутреннего диаметра цилиндра [5].

Расчеты на прочность

В зависимости от соотношения между наружным диаметром Dн и внутренним Dвн = Dн - 2δ гидроцилиндры бывают толстостенными (Dн/Dвн > 1.2) и тонкостенными (Dн/Dвн £ 1.2)

Толщину стенки тонкостенного цилиндра определяют по формуле:

,,

,,

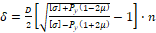

толщину стенки толстостенного цилиндра определяют по формуле:

,

,

где Ру - условное давление, равное (1.2 – 1.3)× Рн;

m - коэффициент Пуассона (для чугуна m = 0; для стали m = 0.29; для бронзы m = 0.25; для латуни m = 0.35; для алюминиевых сплавов m = 0.26-0.33);

[s] – допустимое напряжение на растяжение, МПа (для чугуна [s] = 25 МПа; для высокопрочного чугуна [s] = 40 МПа; для стального литья [s] = 80-100 МПа; для легированной стали [s] = 150-180 МПа; для бронзы [s] = 42 МПа;

n - коэффициент запаса прочности (при давлении до 30 МПа n= 3).

К вычисленной толщине стенки рекомендуется добавить припуск 0.5–1.0 мм с учетом обработки внутренней поверхности цилиндра.

Толщина крышки цилиндра определяется по формуле:

,

где dк – диаметр крышки.

Диаметр штока, работающий на растяжение и сжатие, определяется по формулам:

,

,

где [sр] и [sс] – допускаемые напряжения на растяжение и сжатие штока.

Диаметр болтов для крепления крышек цилиндров определяется по формуле:

где n – число болтов.

Список литературы

1. Абpамов Е.И., Колесниченко К.А., Маслов В.Т., Элементы гидpопpивода : Спpавочник. – Киев : Техника, 1977. - 320 с.

2. Гудилин Н.С., Кривенко Е.М., Маховиков Б.С., Пастоев И.Л. Гидравлика и гидропривод. М.: Горная книга, 2007. - 520 с.

3. Наземцев А. С., Рыбальченко Д. Е. Пневматические и гидравлические приводы и системы. Часть 2. Гидравлические приводы и системы. Основы. Учебное пособие. – М.: ФОРУМ, 2007. – 304 с.

4. Башта Т.М. Гидравлика, гидромашины и гидроприводы: Учебник для машиностроительных вузов/ Башта Т.М., Руднев С.С., Некрасов Б.Б. и др. – 4-е изд. - М. : «Издательский дом Альянс», 2010. – 423 с.

5. Гидравлика, гидромашины и гидропривод: учеб.-метод. пособие по курсовой работе для студентов специальностей «Машины и аппараты химических производств и предприятий строительных материалов», «Машины и оборудование лесного комплекса» / Е. С. Санкович, А. Б. Сухоцкий. – Минск: БГТУ, 2011. – 141 с.

6. Воронов Д.Ю., Волосков В.В., Драчев А.О., Бойченко О.В. Гидроцилиндры: учеб.-метод. пособие / Д.Ю. Воронов [и др.]. - Тольятти: ТГУ, 2011. - 72 с.

7. Марутов В.А., Павловский С.А. Гидроцилиндры. Конструкция и расчет. М.: Машиностроение, 1966. - 172 с.

-thumb_post.jpg)